1.ท ำควำมรู้จักกับคำร์ไบด์

คำร์ไบด์

ทังสเตนคาร์ไบด์ (Tungsten Carbide) หรือที่เรียกกันสั้นๆว่า คาร์ไบด์ คือ โลหะผสมที่ผลิตโดยการอบเชื่อม

(Cementing) โลหะผสมทังสเตนคาร์ไบด์ (Tungsten Carbide, WC) และสารยึดเกาะเช่นโคบอลต์ (Cobalt, Co) ที่

อุณหภูมิสูงและปล่อยให้เย็นจนเป็นเนื้อเดียวกัน ค าว่า ซีเมนเต็ดคาร์ไบด์และทังสเตนคาร์ไบด์ สามารถใช้แทนกันได้

เพราะซีเมนเต็ดคาร์ไบด์แทบทุกชนิดผลิคจากทั้งโลหะผสมทังสเตนคาร์ไบด์เสียส่วนใหญ่

คาร์ไบด์มีความแข็งทนทานรองลงมาจากเพชร และหากเปลี่ยนอัตราส่วนของ WC หรือ Co ที่ผสมเข้าไป ก็สามารถ

เปลี่ยนคุณสมบัติให้แตกต่างไปได้ตามความต้องการของงาน นอกจากนี้ผู้จัดจ าหน่ายหลายๆรายยังคงวิจัยและพัฒนา

คาร์ไบด์ชนิดใหม่ โดยเพิ่มนิกเกิล (Nickel, Ni) หรือโครเมียม (Chromium, Cr) หรือไม่ใช้ Co ในส่วนผสมเป็นต้น ท าให้

คาร์ไบด์มีหลากหลายชนิด และคุณสมบัติที่แตกต่างตามส่วนผสมที่ต่างกัน

คาร์ไบด์ เป็นที่นิยมส าหรับการผลิตอุปกรณ์ตัดต่างๆ เช่นใบเลื่อย, ใบมีด, หรือแม่พิมพ์ที่มีความทนทานต่อแรงกระแทก

และการสึกหรอ ซึ่งบริษัทฯพร้อมที่จะคัดสรรและแปรรูปคาร์ไบด์ตามความต้องการของลูกค้า

ประวัติของคำร์ไบด์

| ปีค.ศ. 1909 | บริษัท GE ประเทศอเมริกา พัฒนาคาร์ไบด์ชิ้นแรกส าเร็จ |

|---|---|

| ปีค.ศ. 1923 | บริษัท Osram ประเทศเยอรมัน น าคาร์ไบด์ไปจดสิทธิบัตร |

| ปีค.ศ. 1927 | บริษัท Krupp ประเทศเยอรมัน เริ่มขายคาร์ไบด์ภายใต้ชื่อ วิเดีย |

| ปีค.ศ. 1929 | บริษัท ชิบาอุระ (ปัจจุบันคือ โตชิบะ) และบริษัท โตเกียวเดงกิ พัฒนาคาร์ไบด์ชิ้นแรกของประเทศญี่ปุ่น |

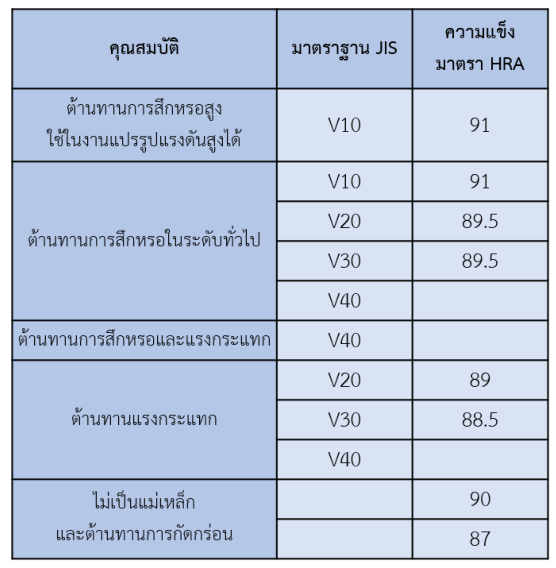

คุณสมบัติของคำร์ไบด์

• มีความแข็งสูง (มาตรา Rockwell: HRA 80 ~ 95) ต้องใช้แรงมหาศาลในการแปรรูป

• เป็นวัสดุที่เปราะตามแนวแตกเรียบ แต่มีความเหนียวซึมพลังงานจากแรงกระแทกได้ดี

• ปรับเปลี่ยนความแข็งหรือความอ่อนของคาร์ไบด์ได้โดยการเพิ่มลดขนาดอนุภาค หรือปริมาณของ Co ตาม

ความต้องการ

• มีความถ่วงจ าเพาะสูง (13 ~ 15g/cm 3 )

• มีมูลค่าสูงเมื่อเทียบกับเหล็กกล้า (Tool Steel) และ เหล็กไฮสปีด (High Speed Steel)

เอกลักษณ์ของกำรแปรรูปคำร์ไบด์

• เริ่มผลิตจากผง ท าให้ผลิตได้ง่าย สามารถผลิตแค่หนึ่งชิ้นก็ได้

• ไม่จ าเป็นชุบแข็งหรืออบคืนตัว

• สามารถแปรรูปได้โดยการกัดเซาะโลหะด้วยลวด (Wire-cut)

และกัดเซาะโลหะด้วยกระแสไฟฟ้า (Electrical discharge machining, ย่อว่า EDM)

• ต้องใช้อุปกรณ์หัวเพชรในการฝนหรือตัด

2.แม่พิมพ์ผลิตจำกคำร์ไบด์

พัฒนำกำรและประวัติศำสตร์ของแม่พิมพ์คำร์ไบด์

คุณโอซากาดะ โคโซ ศาสตราจารย์เกียรติคุณจากมหาวิทยาลัยโอซาก้า กล่าวว่า “คาร์ไบด์ ถูกพัฒนาเพื่อเป็น

ส่วนประกอบของหรือเป็นวัสดุหลักในการสร้างชุดแม่พิมพ์โลหะ แม้จะยังไม่แน่ชัดว่าคาร์ไบด์ถูกน ามาใช้ในการขึ้นรูป

เย็น (Cold Working) ตั้งแต่เมื่อไหร่ แต่เราสันนิษฐานว่าเริ่มมีการใช้ตั้งแต่การขึ้นรูปเย็นถูกพัฒนาในประเทศเยอรมัน

เป็นครั้งแรกเมื่อปีคริสต์ศักราช 1940

ส าหรับประเทศญี่ปุ่น คาร์ไบด์เริ่มเป็นที่รู้จักช่วงปีคริสต์ทศวรรษที่ 1960 ซึ่งเป็นช่วงที่เหล็กกล้าเช่นSKD11เป็น

ศูนย์กลางของอุตสาหกรรมต่างๆ แต่หลังช่วงปีคริสต์ทศวรรษที่ 1980 คาร์ไบด์และเหล็กไฮสปีดเริ่มถูกน ามาใช้มากขึ้น

แต่เมื่อความยืดหยุ่นของอุปกรณ์เปลี่ยนแปลงไป ก็ส่งผลต่อความแม่นย าของผลิตภัณฑ์ที่ขึ้นรูปเย็นอย่างมาก คาร์ไบด์

จึงถูกน ามาใช้เพื่อเสริม รวมจนถึงพัฒนาความแม่นย าและความถูกต้องของผลิตภัณฑ์ในช่วงนี้”

ไม่ใช่แค่ส าหรับการขึ้นรูปเย็น แต่คาร์ไบด์กลายเป็นกระแสที่โดดเด่น และกลายเป็นเป็นสิ่งอุตสาหกรรมใดๆ ก็ไม่

สามารถขาดได้

3.แม่พิมพ์คำร์ไบด์ของบริษัทฯ

บริษัทฯ มีแม่พิมพ์โลหะ 3 ชนิดที่เรียกได้ว่าเป็นตัวแทนของบริษัทฯ ได้แก่

Heading Die

Heading Die หรือแม่พิมพ์เฮดดิ้งขึ้นรูปเย็น ประกอบด้วยคาร์ไบด์และเหล็กกล้าเพื่อช่วยเสริมความแข็งแรง

คาร์ไบด์เป็นวัสดุที่เปราะ อีกทั้งยังมีมูลค่าสูง การผลิตแม่พิมพ์ทั้งชิ้นจากคาร์ไบด์จึงไม่เป็นที่นิยม เราจึงใช้เหล็กกล้า

สร้างโครงของแม่พิมพ์ แล้วเจาะรูเพื่อใส่คาร์ไบด์เข้าไปด้วยวิธีหดรัดตัว (Shrinkage fit) หรือการบีบอัด (Friction fit)

ต่อจากนั้นก็เจาะรูที่คาร์ไบด์โดยการ Wire cut หรือ EDM ซึ่งบริเวณรูของคาร์ไบด์นี้จะเป็นบริเวณหลักที่ถูกน าใช้ผลิต

จึงต้องขัดคาร์ไบด์ให้เงาดั่งกระจก เพราะการขัดเงาจะช่วยยืดอายุการใช้งานของแม่พิมพ์ได้หลายเท่า

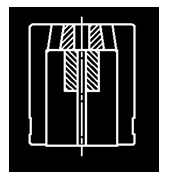

Assembly Die

Assembly Die หรือแม่พิมพ์ประกอบ เป็นแม่พิมพ์ที่บริษัทออกแบบขึ้นมาเพื่อแก้ปัญหาแม่พิมพ์แตกเมื่อรองรับความ

เค้นมากเกิน หรือมีอากาศหรือน้ ามันอุดตันในแม่พิมพ์ท าให้ไม่สามารถผลิตชิ้นงานในรูปทรงที่ต้องการได้

ปัญหาเหล่านี้สามารถแก้ได้โดยการออกแบบและผลิตแม่พิมพ์ให้มีชิ้นส่วนที่สามารถถอดออกและประกอบกลับได้ เพื่อ

น าออกมาท าความสะอาดหรือเปลียนชิ้นที่พัง ดั่งแม่แปลนแม่พิมพ์ด้านบน ที่ถูกออกแบบให้สามารถเปลี่ยนคาร์ไบด์ที่ได้

ง่ายดาย การเปลี่ยนหรือท าความสะอาดแม่พิมพ์เฉพาะส่วนช่วยลดต้นทุนได้ทั้งระยะสั้นและระยะยาว

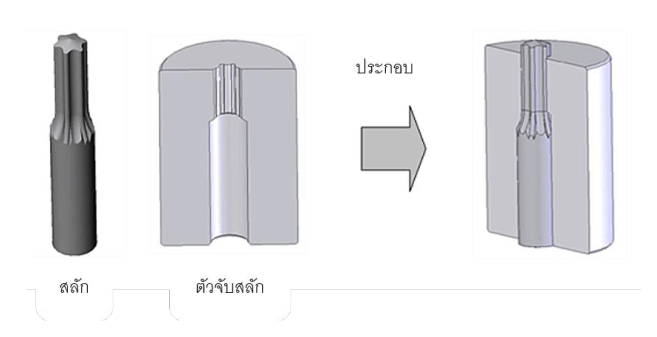

Two-piece Carbide Punch

Two-piece Carbide Punch หรือสลักคาร์ไบด์แยกชิ้น เป็นการแยกสลักเป็นสองชิ้น ได้แก่แกนสลักและตัวจับสลัก

โดยผลิตทั้งสองชิ้นจากคาร์ไบด์ สลักคาร์ไบด์สามารถทนแรงได้มากพอที่จะขึ้นรูปสเตนเลส (Stainless Steel) และยัง

ออกแบบให้ขึ้นทรงซ็อกเก็ตได้มากมาย รวมถึงมีอายุการใช้งานสูงขึ้น 15 ถึง 30 เท่า

หากเป็นสลักชิ้นเดียว แรงเค้นจากการผลิตจะถูกรวมไว้ตรงหัวและแกนของสลัก ท าให้แม่พิมพ์ทั้งชิ้นสามารถแตกหัก

ได้ การแยกสลักเป็นสองส่วนจะสามารถลดต้นทุนจากการเปลี่ยนสลักได้อย่างมาก หากหัวสลักเกิดการสึกหรอ ก็

สามารถเฝนหัวสลัก หรือในกรณีที่สึกหรอจนไม่สามารถน ากลับมาใช้ใหม่ก็สามารถเปลี่ยนแค่หัวสลัก อีกทั้งยังเปลี่ยนหัว

สลักให้ตรงกับความต้องการของงานได้อย่างอิสระ (สลักซ็อกเก็ต4แฉก หรือซ็อกเก็ต6แฉก ฯลฯ)

การแยกส่วนสลักเป็นสองส่วน อาจท าให้เกิดเสี้ยน การสึกหรอ หรือการขูดระหว่างสลักและตัวจับ แต่บริษัทฯใช้เครื่อง

สแกน3มิติวัดขนาดและมิติของหัวสลัก ผลิตตัวจับสลักจากข้อมูลที่วัดมา ซึ่งลดช่องว่างระหว่างงานสองชิ้นให้เหลือแค่

ระดับไมครอน ท าให้ไม่มีเสี้ยนจากการสึกหรอหรือการขูด